Anche se in crisi, la Legge di Moore è ancora valida e, di fatto, regola lo sviluppo del settore dei microchip e dei processori per computer da oltre 50 anni a questa parte. C'è un correlato alla Legge di Moore cui tutti sembrano dare poca importanza e che, invece, si sta rivelando decisivo nel determinare le scelte strategiche dei grandi nomi del settore dei microchip. All'aumentare del numero di transistor all'interno del microprocessore, aumenta in maniera sensibile anche il calore prodotto dalle componenti elettroniche della CPU. In altre parole, così come stabilito dall'effetto Joule, al maggior numero di transistor corrisponde una temperatura più alta del core del processore.

Un aspetto, quest'ultimo, tutt'altro che irrilevante per i produttori di chip e microchip di silicio. Temperature troppo elevate rendono difficoltoso il passaggio della corrente all'interno dei circuiti elettrici stampati, bloccando di fatto l'evoluzione del settore. Proprio a causa di questo tipo di problematiche le varie aziende produttrici di CPU, come Intel e AMD, si sono viste costrette a posticipare più volte il lancio di processori realizzati con tecnologia costruttiva a 10 nanometri.

Per ovviare a queste difficoltà, e in attesa che la sperimentazione su nuovi materiali per realizzare microchip produca i risultati sperati, molti centri di ricerca si sono concentrati su nuovi sistemi di raffreddamento, utili per ovviare al surriscaldamento delle componenti interne del computer.

Sistemi raffreddamento CPU

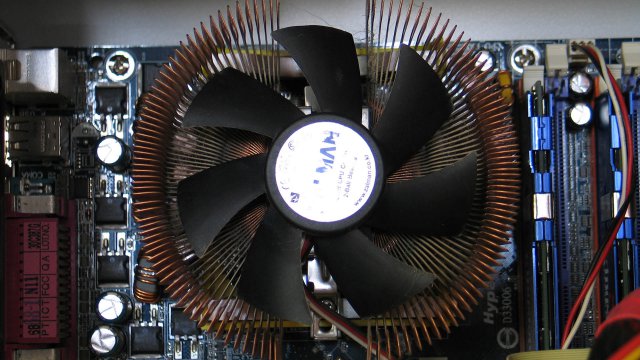

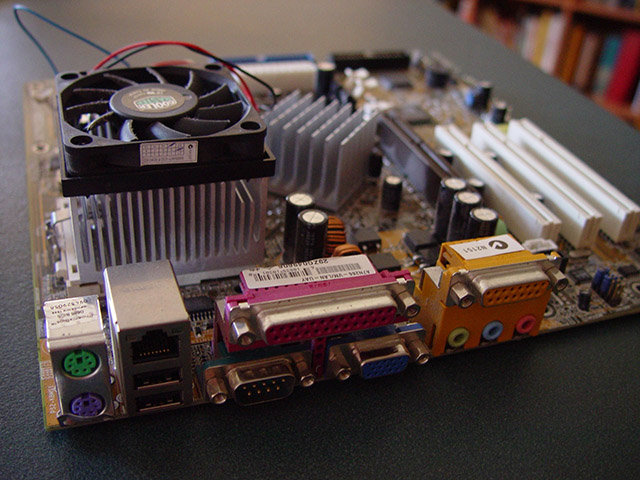

L'approccio convenzionale alla dissipazione del calore prodotto dal processore è di attaccare al die di silicio del processore un blocco di alluminio o rame adeguatamente "scolpito" per aumentarne la superficie dissipante. Sopra questo elemento metallico è montata una ventola in plastica, il cui compito è di far affluire aria fresca sul metallo così da raffreddarlo più in fretta. Come si può immaginare, si tratta di un sistema poco efficiente, piuttosto ingombrante, rumoroso ed estremamente dispendioso dal punto di vista energetico.

Lo sviluppo di nuovi sistemi che combattano il surriscaldamento delle componenti hardware - il processore in primis – è, dunque, di primaria importanza per la crescita dell'intero settore.

Raffreddamento a liquido

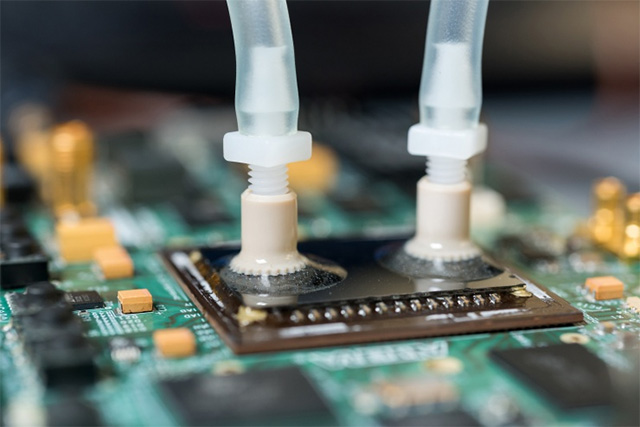

Da diversi anni sono presenti sul mercato sistemi di raffreddamento CPU a liquido. Nella stragrande maggioranza dei casi si tratta di piccoli sistemi idraulici al cui interno transita acqua. Per aumentarne l'efficienza, alcuni laboratori di ricerca hanno tentato di ridurre al minimo la distanza tra i microtubi dove passa il liquido e la superficie del chip in silicio del processore.

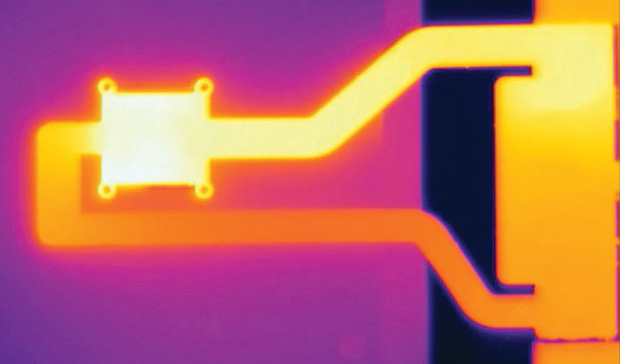

Un risultato raggiunto nel settembre 2015 da ingegneri di Georgia Tech (università statunitense) hanno mostrato al pubblico il primo sistema di raffreddamento a liquido incorporato direttamente nel chip. Il team guidato dal prof. Muhannad Bakir, ingegnere informatico ed elettronico, ha realizzato un sistema di microtubature spesso appena 200 micrometri e sistemato direttamente sul processore. L'alimentazione del circuito e il continuo ricambio del liquido di raffreddamento sono assicurate da due tubi in plastica collegati a una pompa e un serbatoio. Nei test condotti nei laboratori di Georgia Tech questo sistema ha fatto segnare risultati piuttosto incoraggianti: rispetto a un sistema ad aria, è in grado di abbattere la temperatura del processore del 60% in più.

Vaporizzatore

Se invece di utilizzare l'acqua, come avvenuto nel caso degli esperimenti condotti presso la Georgia Tech, si riempie il microcircuito idraulico con un liquido capace di evaporare a basse pressioni, ecco che il potere dissipante del sistema di raffreddamento del processore cresce enormemente. Questi, almeno, i risultati ottenuti dal gruppo di ricerca guidato da Bruno Michel del Research Laboratory dell'IBM di Zurigo.

Nei loro esperimenti, gli scienziati svizzeri hanno realizzato un circuito chiuso composto da un dissipatore attraversato da microtubature e una camera di condensazione: il vapore creatosi nei minicunicoli del dissipatore riacquista forma liquida nel condensatore, per poi tornare a scorrere nel waterblock a contatto con la superficie del processore. Sistemi di raffreddamento di questo genere potrebbero ben presto fare la loro comparsa negli smartphone e altri dispositivi mobili: nel marzo 2015 la giapponese Fujitsu ha annunciato di aver sviluppato un circuito idraulico depressurizzato spesso meno di un millimetro.

La ventola delle ventole

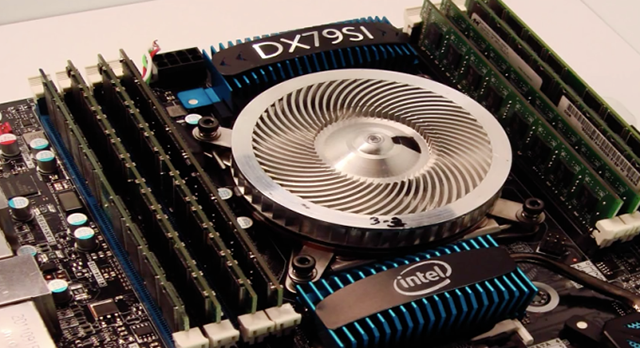

CoolChip, startup nata come costola di un laboratorio di ricerca del MIT, ha provato a reinventare il sistema di raffreddamento ad aria, rendendolo più efficiente e silenzioso. Il concetto alla base del nuovo dissipatore è molto semplice: anziché utilizzare una ventola in plastica montata su un dissipatore metallico, perché non realizzare un sistema monoblocco nel quale dissipatore e ventola sono un unico elemento.

In questo modo Coolchip è stata in grado di realizzare un dissipatore ad aria molto meno rumoroso di quelli tradizionali e in grado di abbattere le temperature di un ulteriore 50%. Un sistema che dovrebbe permettere a Microsoft di realizzare Xbox più potenti, silenziose e fresche: CoolChip produce i dissipatori montati dalle Xbox One a partire dal 2016.

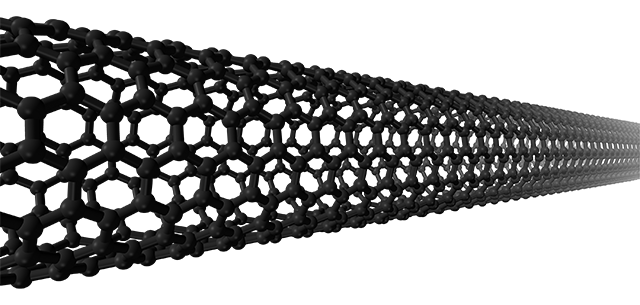

Nanotubi di carbonio

Le nanotecnologie al carbonio trovano molti estimatori non solo tra i produttori di chip e microchip. Queste nanostrutture basate sul carbonio sono caratterizzate da un'alta conduttività di calore, tra le più alte note agli scienziati. Per questo potrebbero essere ben presto impiegate per realizzare i connettori che collegano la superficie del die del processore con i dissipatori di calore e abbattere ulteriormente il surriscaldamento del processore.

In questo caso, però, è prima necessario superare un problema non da poco. I nanotubi in carbonio sono strutture molto stabili che difficilmente creano legami con altre superfici: il trasferimento del calore dal die al dissipatore è dunque molto complesso. Frank Ogletree, fisico del Lawrence Berkeley National Laboratory, ha utilizzato delle molecole organiche per formare legami covalenti tra i nanotubi e il metallo del dissipatore, riuscendo ad aumentare di sei volte la capacità di dissipazione del sistema. Anche in questo caso, però, l'efficienza è limitata: solo il 5% dei nanotubi in carbonio è a contatto diretto con il metallo.